Trapetsiruuvit CNC:n pystyakselille

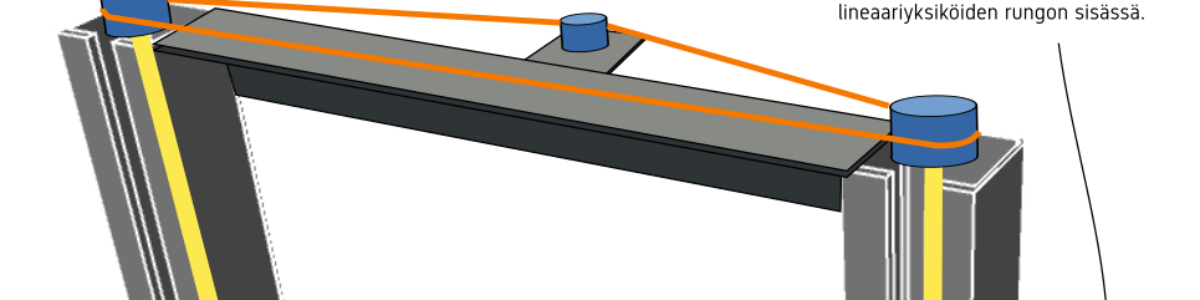

Uuden CNC-jyrsimen X- ja Y-suuntien lineaariyksiköissä on jo valmiiksi käyttöön sopivat kuularuuvit. Sen sijaan Z-akselin lineaariyksiköissä on suora hihnaveto, joka ei ole riittävän vahva jyrsinkäyttöön.

Suunnitelma

Tarkoitus on korvata hihnaveto ruuvitangolla, mutta siten ettei olemassaolevia osia tarvitse liiemmin tuhota. Eli muutamia ylimääräisiä ruuvinreikiä lukuunottamatta mekaniikan voi aina palauttaa alkuperäiseksi. Onneksi nämä lineaariyksiköt ovat kauttaaltaan ruuveilla kootut, joten osia on helppo vaihtaa uusiksi.

Ensimmäisenä täytyi valita käytettävä ruuvitanko. Aiemmassa CNC:ssä käytimme Motonetin TR12x3 trapetsikierretankoa, joka on edullista ja toiminut ihan hyvin. Vaihtoehtona olisi ollut myös tilata jostain kuularuuvitanko, jonka etuna olisi pienempi kitka ja pienemmät välykset. Tässä tapauksessa kuitenkin kitka on haluttua: sen ansiosta Z-akselin liike pysähtyy itsestään vaikka sähköt katkeaisivat tai vaikka koko moottorin välitys irtoaisi ruuvitangosta. Tämä kitkaan perustuva itselukittuvuus rajoittaa hyötysuhteen alle 50%:n, mutta on tärkeä turvallisuuden kannalta. Kokonaisuutena Z:n liikuttama X-akselin ja karan kokonaisuus painaa yli 30 kiloa, joten se vaatisi kuularuuvin kanssa erityisen luotettavan jarrumekanismin. Välyksillä ei ole niin väliä, joska liikkuvan osion paino tarjoaa riittävän esikuorman.

Saatavilla olisi myös 12-millistä paksumpia trapetsikierretankoja, mutta isompien reikien poraaminen lineaariyksikön 10 mm paksuun teräspäätylevyyn kävisi ongelmaksi. Laskin venymiä huomioiden että vain 8 mm tuosta 12 mm tangosta on umpiterästä ja sain tulokseksi että 20kg/ruuvi kuormituksella kokonaisvenymä on vain 0.05 mm metrin matkalla. Tämänkin pienen virheen voinee kalibroida pois.

Aiemmassa CNC:ssä hioimme kierretangon päät 8 mm paksuisiksi, missä oli melkoinen homma. Tällä kertaa päädyin vain ostamaan 12 mm koon laakerit joista tanko menee sellaisenaan läpi. Samalla isommat laakerit ovat hieman kestävämmät. Tähän tarkoitukseen parhaita olisivat kaksiriviset viistokuulalaakerit, koska ne kestävät paremmin akselin suuntaista kuormaa. Kymmenkertaisen hintaeron vuoksi päädyin kuitenkin tavallisiin SKF/Koyon 6201-2RS kuulalaakeriin, joita sai näppärästi Motonetin tiskiltä. Siinäkin akselin suuntainen kuormitus jää alle neljäsosaan valmistajan spekseistä.

Toteutus

Tarve olisi siis saada trapetsitangon laakeri kiinni lineaariyksikön päätylevyyn, ja trapetsimutteri kiinni liikkuvaan osaan. Alkuperäisessä kelkassa on keskellä hahlo, johon hihnakiinnityksen osa oli asennettu. Päädyin siis tekemään samaan kohtaan trapetsimutterille sopivan osan.

Aloitin Tokmannin 12×100 mm lattaraudasta, joka on hieman ylimitoitettuakin tarkoitukseen. Olen kuitenkin jo kyllästynyt puikkohitsaamaan reikiä teräsputkiin joten arvelen että saan tukevamman hitsaussauman umpimateriaaliin. Nämä ovatkin oikeastaan koko koneen isoimmalle kuormalle joutuvat hitsaussaumat.

Lattaraudan reuna piti suoristaa ja siihen työstää sopiva muoto joka sopii kelkan hahloon. Tähän käytin hacklabin pientä manuaalijyrsintä, joka koostaan huolimatta leikkaa varsin hyvin myös terästä. Sen käyttökin on helpottunut huomattavasti kun tajusin alkaa käyttää akselien lukitusruuveja: en tiedä miten muissa manuaalijyrsimissä, mutta ainakaan tässä akselit eivät pysy paikallaan jyrsiessä jos kiertokammesta ei pidä kiinni. Koska keskivertohakkerilla on vain kaksi kättä, on ainakin yksi kolmesta akselista syytä lukita jyrsiessä.

Jyrsin ensin reunan suoraksi parilla 0.25 mm vedolla ja sitten kumpaankin nurkkaan 1×2 mm uran. Lopputulos sopi mainiosti kohdalleen, joten merkitsin vielä ruuvinreikien paikat ja tein niihin M5-kierteet kuten alkuperäisessäkin osassa.

Kun tässä oli koneistamaan ryhdytty, päätin vielä jyrsiä loven johon mutteri olisi toivottavasti helpompi hitsata paikalleen. En keksinyt tapaa saada levyä kovin tukevasti pystysuunnassa jyrsimeen kiinni, joten jouduin jyrsimään vähän kerrassaan pois kunnes sain 18 mm leveän hahlon aikaiseksi. Hacklabin parempi koneruuvipuristin oli juuri sentin verran liian korkea jotta se olisi toiminut tähän, ja tässä taas leuat olivat niin kapeat että teräslevy pääsi värähtelemään.

Tässä vielä sovituskuva päivän lopputuloksesta. Seuraavalle kerralle jäi trapetsimutterin hitsaaminen kiinni ja reiän poraus päätylevyyn. Kuvassa näkyvän laakeripidikkeen jyrsin alumiinista omalla CNC3020:lläni. Siinä on hahlot jotta laakerin paikkaa voi hienosäätää niin että trapetsiruuvi kulkee suorassa.

comments

Add comment